J'avais depuis longtemps comme projet de créer une porte des étoile, très utile pour une convention, un cosplay ou un gn basé sur le film ou une des séries stargate.

Le probléme c'est que c'est trèèèèès encombrant, aussi bien pour le stockage que pour le transport...la solution de nombreux bricoleurs est de réduire les dimention de la porte pour faire une mini stargate.... mais du coup on a l'impression de jouer stargate au pays des schtroumpfs. Le bois et le papier maché sont aussi souvent utilisés : c'est pas cher et on peut faire de belle chose, mais ce genre de structure est soit fragile soit très lourde et reste sensible à l'humidité et à la casse.

J'ai cherché plutôt à réduire l'épaisseur de la porte au lieu de réduire sa taille et utiliser un matérieux solide léger et imputréscible, c'est pourquoi je suis parti en direction d'une porte en résine polyester stratifiée.

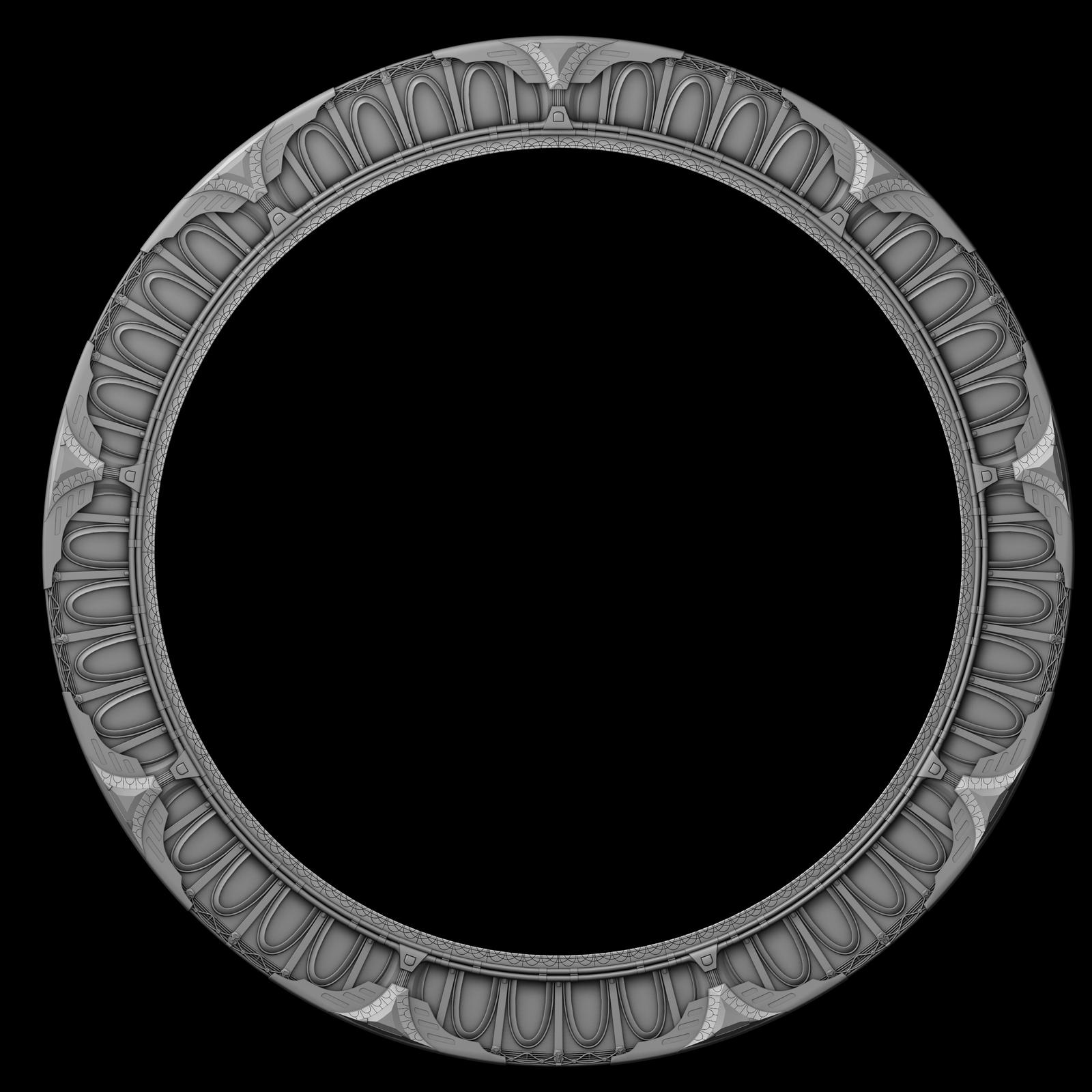

il y a 3 grands types de portes des étoiles : la porte de la série stargate SGC, celle de stargate atlantis et celle de stargate univers (SGU):

j'ai abandonné l'idée de faire la porte SG1 : elle est complexe, très épaisse, avec des chevrons volumineux (et qui sont censé être mobiles)... en plus c'est la porte la plus populaire mais aussi celle qu'on trouve le plus en convention.

reste la SGA et la SGU. la SGA a presque les m^me chevron que la SG1, même si le cadran est bien plus simple... mais le SGU a des chevrons bien plus "plats", du coup, pour faire un stargate relativement plate sans nuire au design, la SGU était la meilleur candidate.

je suis parti chercher des images de références de la SGU de bonne réslution sur google image.

ceci fait je me suis apperçu qu'une stargate ne faisit pas réaliste en dessous de 3 m de diamètre... le probléme étant qu'un objet en résine stratifié nécessite de fabriquer auparavant un moule... et même avec la SGU, le design a trop de contre dépouille pour fabriquer un moule rigide... il faut fabrique un moule souple en silicone... qui coute horiblement cher !!! Même si je voulais investir dans un moule géant se poserait la question de l'endroit où fabriquer (et stocker) une sculpture et un moule géants de 3 m de diamètre : trop encombrant.

heureusement, le design des stargate est un motif en arc de cercle qui se répète 9 fois quasi à l'identique, à l'exception des adresses dans les cartouches de l'anneau. du coup, il m'a suffit d'isoler un de ces motifs, pour réaliser une sculture et un moule 9 fois moins encombrant qu'une porte entière. le coup du moule est également divisé par 9, ce qui le rend plus abordable. il suffira de tirer 9 fois successivement dans le moule, 9 morceau de l'anneau pour reconstituer une porte circulaire entière.

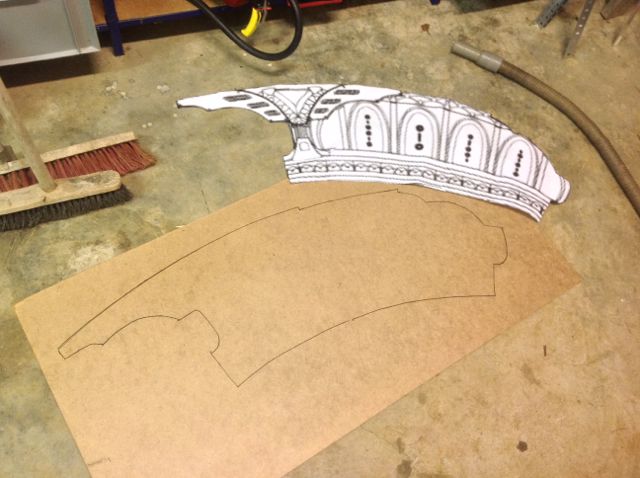

la première étape est d'imprimer (quitte à imprimer sur plusieurs A4) la section de porte à taille 1:1 à partir d'une photo de la porte ou d'un dessin.

ce dessin taille réel servira à tailler des gabaris pour les divers éléments de l'anneau : pour sculpter j'utilise de la plastiline, une pâte à modeler thermofusible, et divers outils dont laminoire à pâtes, couteau de peintre à l'huile, scalpel, mirette coupante...

je travaille sur une grande planche... ce qui permet de ranger à l'abri sa sculpture entre 2 séances.

la lamineuse sert à extruder des plaques de plastiline d'épaisseur constante mais ce sont des bandes qui ne dépasse pas 10cm de large : il faut ébarder et justaposer un grand nombre de plaques pour couvrir toute la surface défini par le gabari.

on dépoupe ensuite chaque plaque avec un petit couteau à peintre (une spatule losangique très fine) en se servant du gabari.

on continue en s'élevant en rajoutant des épaisseurs et des détails : on peut si nécessaire utiliser un feutre pour faire des repères ou dessinner les motif avant des les appliquer.

une fois les grands volumes en place, on rajoute des détails, on creuse les motifs... j'utilise de l'essence f pour faire fondre en surface la plastiline et nettoyer les creux , à l'aide d'un pinceau.

faire cette section de porte nécessite autour de 5 kg de plastiline : un kilo de plastiline sera également utile pendant la fabrication du moule.

Notez que les cartouches de l'anneau ne comportent pas de symboles : ces derniers devront être taillés dans le tirage en résine final.

à suivre...

Une fois la sculpture finie,

Une fois la sculpture finie, il faut la préparer pour l'étape du moulage en l'entourant d'un muret en plastiline (à défaut, en argile, ça marche aussi). Le muret a une double fonction, délimiter nettement le bord du moule et surtout éviter que le silicone de moulage, très visqueux, se répande en pur perte sur le sol. Il faut que la hauteur du muret atteigne la hauteur de la sculpture, pour éviter les fuites par débordement du liquide de moulage.

le muret ne doit pas toucher l'objet à mouler, mais ne l'écartez pas plus d'un cm du bord de l'objet, sinon vous allez surconsommer pour rien une partie du silicone de moulage.

Notez que les murets sont renforcés côté extérieur par des contre-forts placé à 90°C sur le muret : le silicone de moulage est asez lourd et les muret risqueraient de se rompre au pire moment sans ces précautions.

Il reste une étape avant de préparer le silicone de moulage : l'aspect de surface. la plastiline a la propriété de devenir brillante lorsqu'on la chauffe brièvement en surface (les corps gras remontent en surface) : atention ça ne marche que si la surface est déjà très lisse. si on veut que l'objet moulé ait un aspect mat, ce n'est pas nécessaire, mais si on veut un aspect brillant, c'est indispensable et assez simple. Il suffit de passer brièvement le souffle d'un pistolet à air chaud à la surface de l'objet en plastiline... attention néanmoins, laissez trop longtemps, l'air chaud va déformer ou faire fondre la plastiline (faite un essai sur un bout de plastiline avant de se lancer sur la sculpture).

Il est possible d'utiliser plusieurs types de silicones : les 2 grand types de silicone sont le polyaddition et le polycondensation. Comme j'utilise de la plastiline standard (qui contient du soufre) il est impossible d'utiliser du silicone polyaddition (inhibé par le soufre) dans ce cas. Il y plusieurs types de silicone polycondensation : j'utilise habituellement du RTV 70, mais cette fois ci, j'ai testé un nouveau silicone, le RTV 755. Ce dernier est moins cher et de bonne qualité, mais la durée de polyémérisation est de 48H au lieu de 12H dans le cas du rtv 70.

Il ya 2 techniques pour mouler au silicone : le moulage bateau ou le moulage par estampage. Il se trouve que j'était à court d'agent thixo (indispensable pour le moulage par estampage) et que le moulage bateau est bien adapté au moulage des objet plats.

à suivre

il y a quand même un avantage

il y a quand même un avantage à utiliser un silicone à prise lente dans un moule bateau : les éventuelles bulle ont le temps de s'évacuer avant que la polymérisation les emprisonne, ce qui rend le moule plus solide à longterme et réduit le risque d'avoir des défauts lors du moulage.

Le principe du moule bateau, c'est de verser le produit de moulage jusque ce que le master à mouler soit entièrement recouvert.

exemple :

alors que le moulage estampé necessite de rendre le silicone thixo (non coulant) :

vous voyez tout de suite, qu'un moule bateau génère automatiquement des volumes morts plus importants qu'un moule estampé.

heureusement, il ya des astuces : par exemple on peut récupèrer des bouts de silicone issus d'ancien moule endommagé, les découper en petits morceaux et les incorporer dans les creux les plus importants pour économiser du silicone.

à suivre.

l'autre astuce pour faire un

l'autre astuce pour faire un moule bateau lorsqu'on a comme dans le cas présent un objet presque plat avec un ou 2 relief isolé est de combler les reliefs les poins prononcé avec une première couche de RTV + son catalyseur correctement dosé (pas assez dosé la polymérisation peut nécessiter plusieurs semaine ou ne jamais se faire totalement et surdosé, il ya risque de réticulation brouillant les détails.). pour le rtv 755, la dose est de 3 à 5 % en catalyseur "2/3 silicone" du poids de silicone rtv.

comme vous voyez, je laisse dépasser le chevron et et le relief en arc de cercle, recouvert néanmoins d'une fiche couche de silicone, et je laisse polymériser complètement. notez par ailleur que le silicone n'a pas besoin de produit démoulant préalable : une fois polymérisé le ilicone n'adhère à rien, sauf le verre, les objet en silice, et les textiles poreux et évidement le silicone lui-même.

une fois la première couche polymérisé, j'entoure les reliefs saillant de nouveaux muret de plastiline concentrique, que je remplis à nouveau de silicone rtv+catalyseur... si le relief dépasse encore on peut encore recommencer avec un nouveau muret concentrique une fois le silicone polymérisé.

Concernant les murets en plastiline, on ne peut pas les construire avec de la plastiline dure : il faut préalablement placer la plastiline à l'étuve (un four électrique à chaleur tournante règlé sur 40°C fait l'affaire) pour la ramollir.

résultat une fois le silicone polymérisé et les murets de plastiline retirés :

... ça augmente la durée de fabrication de plusieurs jours à cause du temps de polymérisation, mais ça réduit le coût en silicone pratiquement de moitié.

J'ai également fabriqué des "plots" en silicone sanitaire avec un pistolet à colle : il serviron de "clés de moulage" pour repositionner plus tard le contre-moule (dont on va parler juste après.

à suivre...

donc au point où on en est,

donc au point où on en est, le master a été entièrement recouvert de silicone (au minimum 1 cm d'épaisseur à l'endroit le plus fin), ce qui a nécessité presque 5Kg de silicone. le silicone a entièrement polymérisé et on pourrait démouler directement sans difficulté... ce qu'il ne faut absolument pas faire ! un moule en silicone est souple (c'est voulu pour aider au démoulage), mais ça pose un probléme :

un moule mou ça se déforme !

pour le maintenir en place correctement, il faut lui fabriquer obligatoirement une armature rigide ce qu'on appelle un "contre moule".

par définition, un contre moule nécessite un matériaux rigide : pour des petites pièces on pourrait utiliser du plâtre ou des bandes plâtrées.... mais pour un moule de cette taille, qui doit être solide et lèger, il faut forcément utiliser de la résine de stratification avec un tissus de verre en renfort.

Dans ce cas , j'ai utilisé de la résine polyester et du mat de verre, parce que c'est la solution la moins cher (environ 900 g de résine+ 27ml de durcisseur+ 1M2 de mat de verre 300g/m2+ 1m2 de verranne.), mais on peut aussi utiliser de la résine acrylique+ 2 m2 de verrane qui est un tout petit peu plus cher mais non toxique. Utiliser la résine polyester nécessite de travailler dehors ou dans une pièce protègé et bien ventilé : Attention, émanations toxique et nauséabondes perssistantes plusieurs heures ! la résine polyester ne polymérise pas en dessous de 5°C.... et c'est très lent en dessous de 15°C. à l'inverse attention, la polymérisation s'accélère en cas de forte chaleur, ça peut même conduire à un incendie au dessu de 25°C : respectez scrupuleusement les conditions d'emploi indiquées sur la boite. lorsqu'on a un peu d'expérience on peut diminuer ou augmenter la proportion de durcisseur en fonction de la température pour contrôler finement la vitesse de polymérisation... mais je déconseille un débutant de se lancer là dedans : un mauvais dosage et c'est l'incendie ou le moule foiré (je déconne pas). en travaillant à 20 °C avec un ducisseur à 3%, on a 20 mn pour appliquer la résine avant qu'elle fige dans le pot...autant dire que c'est inutile voir dangereux (risque d'incendie) de verser de grandes quantité de résine : il faut fractionner ! ... des fractions de 200g de résine pour un débutant sont raisonnables, au dela vous n'aurez pas le temps d'appliquer la résine avant qu'elle fige dans le pot. Une fois que le durcisseur est versé dans la résine, il faut immédiatement les mélanger de façon homogène et commencer dans la foulée à étendre la résine : à ce stade interdiction de faire une pause. pensez aussi à porter un masque à cartouche catégorie AB, surtout si vous ne travaillez pas dehors. Ne fumez pas ni manger à proximité de la résine encore liquide. les pinceau se nettoient facilement à l'acétone, tant que la résine n'a pas encore durcie.... néanmoins il est probable que le pinceaubrosse sera fichu à terme (utilisez des brosse pas chère, à manche en bois non peint : la résine risque de dissoudre la peinture du manche, créant des coulure poisseuses).

comme je disais plus haut, il ne faut pas démouler le master du moule silicone tant que le contre-moule n'a pas été fabriqué (sinon le moule silicone ne sera pas correctement en place). Par contre, il faut enlever la plastiline dont était fait le muret qui a servit à délimiter le moule silicone. Récupèrez la plastiline pour fabriquer un nouveau muret à placer à 1 ou 2 cm autour du moule silicone. Ce nouveau muret va servir à délimiter proprement le contre-moule (ce n'est pas totalement indispensable, mais ça facilite drolement la vie (notament, ça évite de faire couler la résine partout).)

fabriquer un contre moule stratifié n'est pas très difficile : pas besoin de gelcoat comme dans un moule stratifié classique, il suffit, avec un pinceau brosse jetable, d'imbiber de résine un par un les morceaux de tissu de verre et les placer les uns après les autres sur la surface du moule silicone en faisant chevaucher chacun des morceau d'un tiers de sa surface, jusqu'à complet recouvrement du moule. Y a plus qu'à attendre que ça polymérise. la résine polyester de stratification la plus courante a un indicateur coloré au cobalt qui change de couleur quand la résine polymérise : bleu à l'origine il devient vert puis jaunâtre en durcissant.

lorsque le contre moule est jaunatre translucide, on peut le retirer du moule silicone :

... les 4 clés en silicone (plots en silicone sanitaire) servent à aider à repositionner correctement le contre moule à posteriori.

on peut alors décoller le moule silicone et retirer entièrement la plastiline resté dedans :

à suivre...

désolé du délai, j'ai eu du

désolé du délai, j'ai eu du taf depuis :

donc, maintenant qu'on a un moule, on va pouvoir faire le tirage en 8 exemplaires (il ya 9 chevons, mais 1 "caché" dans le sol donc pas besoinde le construire celui là) :

il y a de nombreux produits utilisables pour le tirage dans un moule en silicone : on pourrait à la limite utiliser du plâtre ou du béton armé (pas cher)... mais c'est lourd et cassant... c'est à exclure à moins de coller ad viternam la porte directement sur un mur en béton.

cette fois ci, je voulais que le résultat soit légé pour être facilement transportable, imputrescible pour supporter la pluie et un stockage long soumis au gel, et suffisament solide pour être autoportant.

je suis donc parti sur le choix d'une résine polyester stratifié : c'est une des résine la moins cher tout en étant très solide, légère et imputrescible : elle est particulièrement adaptée à l'utilisation du mat de verre. Elle se trouve assez facilement en magasin de bricolage (préfèrez des conditionnement de 5L minimum). inconvénient majeur : elle pue et est toxique tant qu'elle n'est pas totalement polymérisée et est très salissante (nettoyage à l'acétone avant polymérisation... au grattoir après). il faut donc l'utiliser en extérieur ou dans un atelier très bien aéré (je recommande l'usage systématique d'un masque à cartouche de type "AB" minimum : environ 30 euro).

pour faire un tirage polyester stratifié (ou un moule polyester stratifié, la méthode est la même), il faut habituellent appliquer un agent de démoulage : ce n'est pas nécessaire dans notre cas car le silicone de moulage dont est fait le moule est autodémoulant... néanmoins il vaut mieux graisser avec de la cire de démoulage (ou du savon noir liquide non dilué) le borddu contre moule qui lui est en résine (théoriquement on est pas sencé mettre de la résine dessus, mais en pratique il est fréquent de déborder un peu).

la première étape est d'appliquer un gel coat polyester : c'est une couche de résine thixo (qui ne coule pas), complètement indispensable : sans elle, le renfort de vert risque d'afleurer en surface et la résine n'adhèrera pas sur les parties verticales. On peut soit acheter du gelcoat dans le commerce, soit le fabriquer en mélangeant de la résine polyester avec de la poudre de silice colloïdale (3 cuillérée à soupe pour 100 g de résine).

le gel coat s'applique au pinceau brosse (prenez un pinceau "jetable" bas de gamme pas cher) directement dans le moule en silicone :

travaillez avec environ 100

travaillez avec environ 100 ml de résine (+3% de catalyseur) : si vous en préparez trop il risque de durcir dans le pot et/ou prendre feu. Noubliez pas de porter des gants jetables.

une fois le gel coat appliqué, nettoyez votre pinceau brosse à l'acétone, et préparez la première couche de renfort pendant que le gelcoat polymérise.

habituellement, on commence par une couche de verranne, qui épose facilement les forme tourmentées sans risque de bulle d'air... mais la verranne coute nettement plus cher que le mat de verre et j'ai opté pour une méthode moins cher, dite de la choucroute de fibre de verre.

commencez à préparer des carrées grossier de mat de verre (carré de 5 cm sur 5 cm environ) en déchirant manuellement le tissu de mat (300g/m2) de verre (n'utilisez pas de ciseaux) et foullez les énergiquement entre vos doigts (portez des gants) pour éliminer le liant qui soude les fibres du mat de verre.

n'attendez pas que le gel coat durcisse totalement : une nouvelle couche de résine liquide doit être appliquée alors que le gel coat est "amoureux" (encore collant sous le doigt) : si vous attendez trop, à cause du lèger retrait de la résine polyester, des craquelure risquent d'apparaitre. juxtapposez alors sur toute la surface les carrés de mat de verre précedement foulés :

réappliquez de la résine liquide (toujours avec du catalyseur à 3%) au pinceau en imbibant libre de verre choucroute.

Préparez maintenant des carrés grossier de mat de verre (carré de 10 à 20 cm environ) en déchirant manuellement le tissu de mat (300g/m2) de verre (n'utilisez pas de ciseaux) : cette fois-ci ne foulez pas les carrés de mat de verre. Maintenant il suffit de faire comme lors de la fabrication du contre moule en stratifié (tout est décris un peu plus haut au chapitre sur le contre moule) : à l'aide du pinceau brosse jetable, imbibez de résine un par un les morceaux de tissu de verre et les placer les uns après les autres sur la surface déja recouverte de gelcoat + choucroute de fibre de verre + résine, en faisant chevaucher chacun des morceau d'un tiers de sa surface, jusqu'à complet recouvrement du moule. Il faut que le segment de stargate soit relativement solide (plus qu'un simple contre moule) : il faut donc une couche de mat de verre résiné suplémentaire : ajoutez dans la foulée cette couche suplémentaire, sans attendre la polymérisation de la couche suivante.

la résine polyester de stratification la plus courante a un indicateur coloré au cobalt qui change de couleur quand la résine polymérise : bleu à l'origine il devient vert puis jaunâtre en durcissant.

lorsque le tirage a durci complètement, on peut démouler :

une fois démoulé ce premier

une fois démoulé ce premier tirage, il faut répèter l'opération 7 fois dans le même moule pour tirer 7 autres tirages identiques. le 9e chevron est invisible car dans le sol : on peut donc s'en passer.

lors du démoulage, la résine stratifié et de la fibre de verre dépassent des limites du moule : il faut les tiragesébarder, c'est dire enlever l'excès de matériau. Pour des ptits objet ou pour les reliefs tourmentés j'utilise un dremel avec un mini disque de découpe, mais pour des grosses pièce, il est plus rapide d'utiliser une meuleuse d'angle avec un disque plat à tronçonner. une scie vibrante peut également être utilisée. cette opération génère une grande quantité de poussières (salissante et irritante). Il vaut mieux faire cette opération à l'extérieur et être équipé d'une combinaison intégrale anti poussière, un masque étanche sur les yeux, un masque filtrant en papier sur la bouche ( et même ainsi vous aurez besoin d'une douche après) et de façon obligatoire des gants de protection : les échardes de fibre de verre sont fréquentes à ce stade, l'ébardage les élimine mais sans gants vous risquez fortement de vous enfoncer de minuscules écharde de verre très dure à retirer.

une fois obtenu les tirages ébardés et dépousièrés (utilisez un chifon humide pour nettoyer les pièces), et dégraissé si nécessaire (utiliser de l'alcool à bruler sur un chiffon), il faut fabriquer un systéme de fixation pour accoupler les 8 tirages les uns après les autre. le plus simple, solide et lèger (il faut penser au poids lorsqu'on veut un décor transportable facielement), est de créer 2 cornières en résine stratifié s'accollant parfaitement puis de percer des trous dans ce 2 cornière pour pouvoir solidarisé les cornières et les tirages avec des boulons et des rivets. les cornières sont situées à l'arrière de l'anneau pour être invisible vu de devant.

Des cornièresen résine stratifié s'obtiennent en construisant un muret en plastiline ou en argile à l'endroit